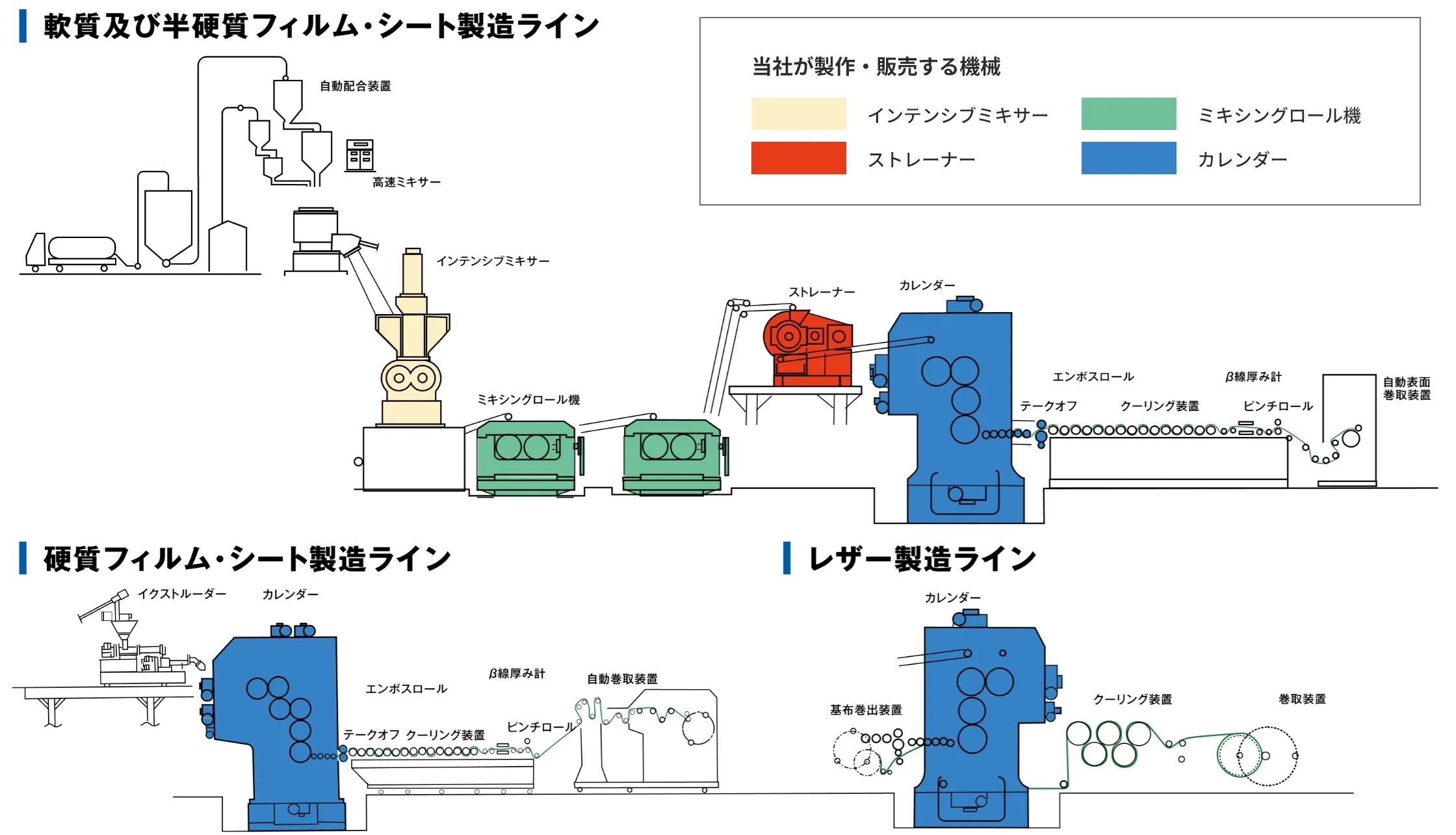

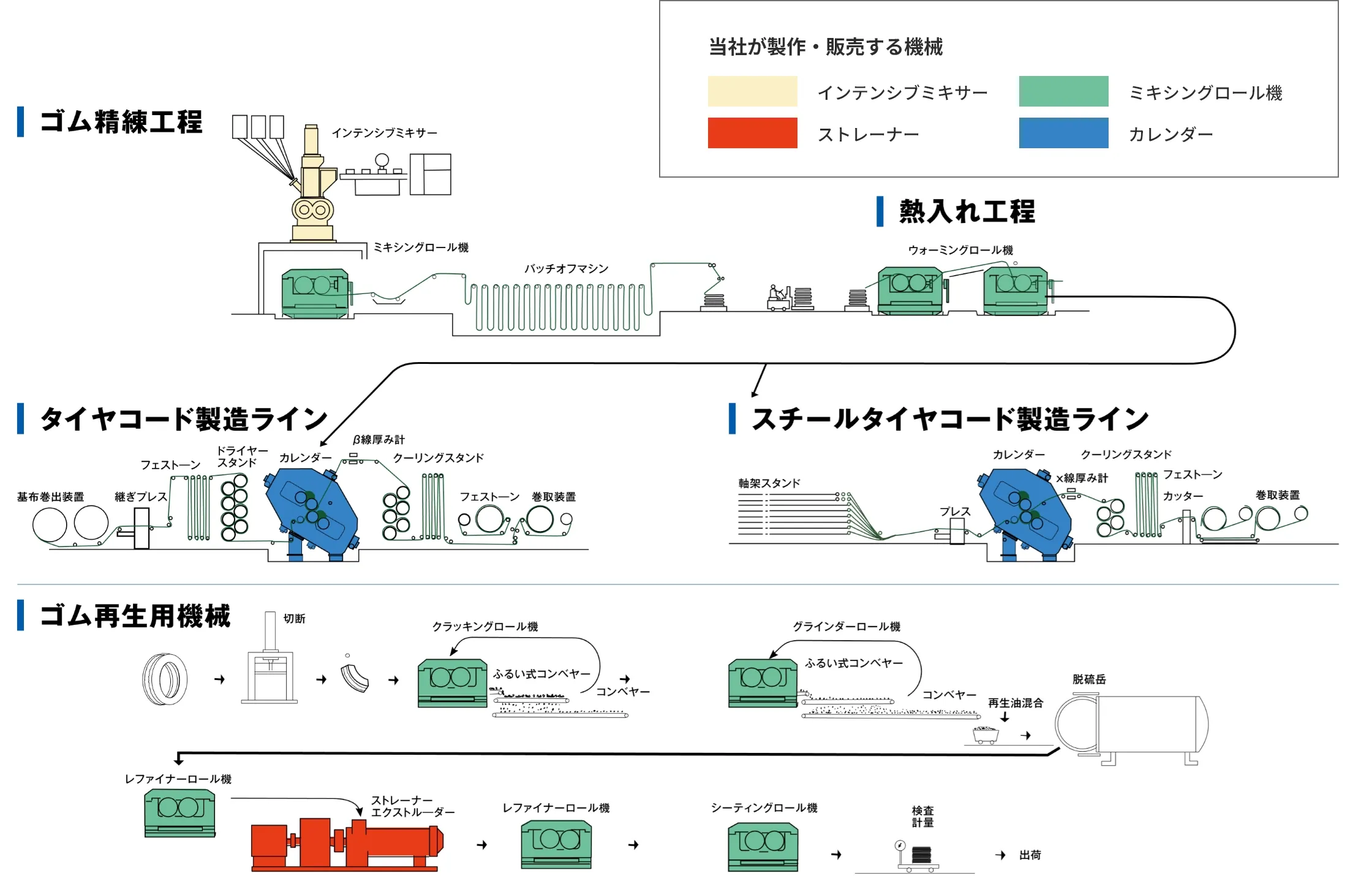

プラスチック製造ライン

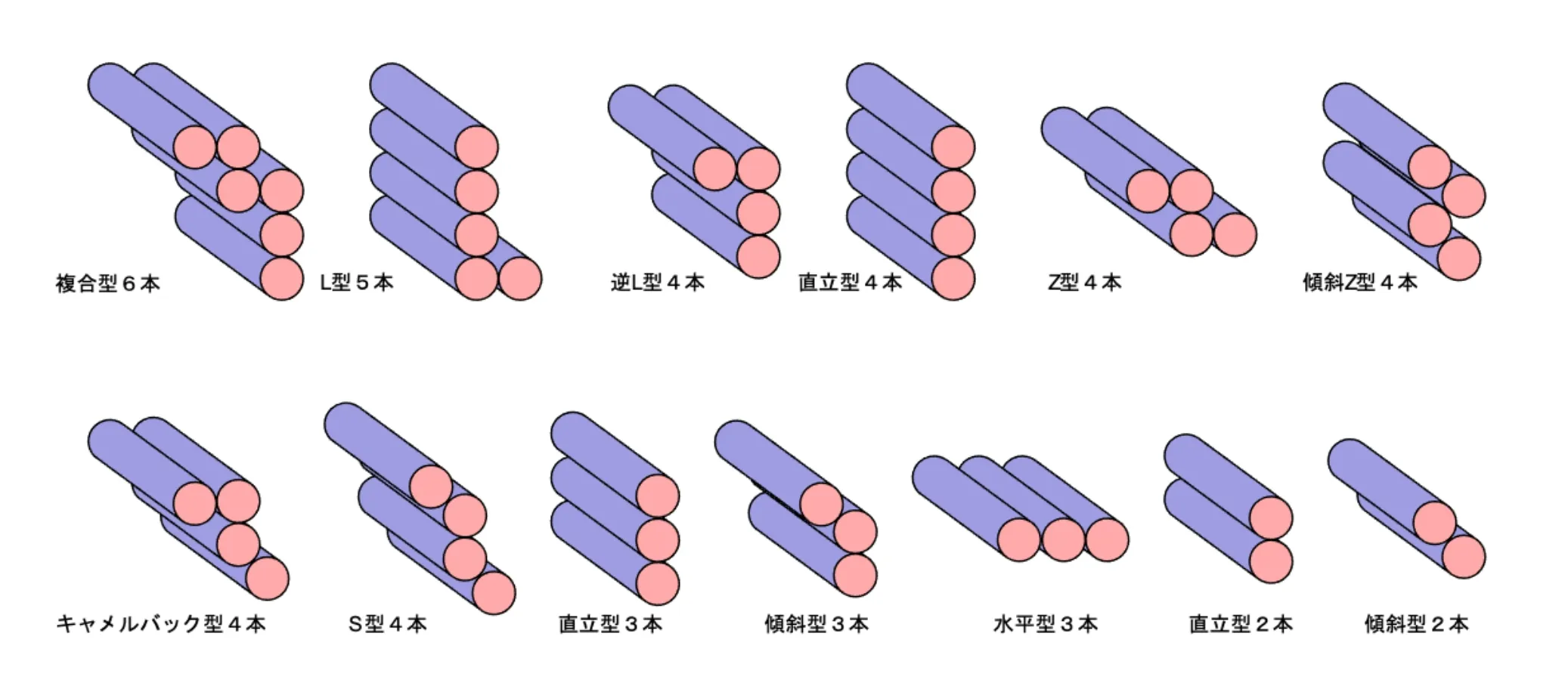

ゴム製造ライン

ロールの種類

ロールとは、金属でできた丸い筒状の形をしたものです。イメージとしてはそば粉を延ばす「めん棒」をイメージしていただければわかりやすいと思います。では、このロールは何を造る為のものなのでしょうか?

ロールは、原材料であるゴムや樹脂を伸ばして薄いシート状の製品を作るために使用するものです。例えるとそば粉の塊をめん棒で伸ばしてそばを作るようなイメージです。このロールには何種類かあり、製造する製品の内容によってロールの種類を選択しなくてはなりません。

では、このロールにはどのような選択の種類があるのでしょうか。

ロール種類の主な分け方は2つあります。まず、1つ目として、大きさで分けます。製造する製品の内容によってロールの大きさをかえなくてはなりません。この大きさとは、ロールの全長と直径のことです。

次に、2つ目の分け方として内部の構造で分けます。この内部の構造は2種類あり、「ボアード式」と「ドリルド式」という種類に分類されます。現在は、「ドリルド式」のロールを採用している企業が多くなりました。さらに目的によって細かく分類していくと、剛性・耐摩耗性・剥離性・表面粗度などといった事を考慮する事が求められますが、ロールの大まかな分類は以上の2つになります。

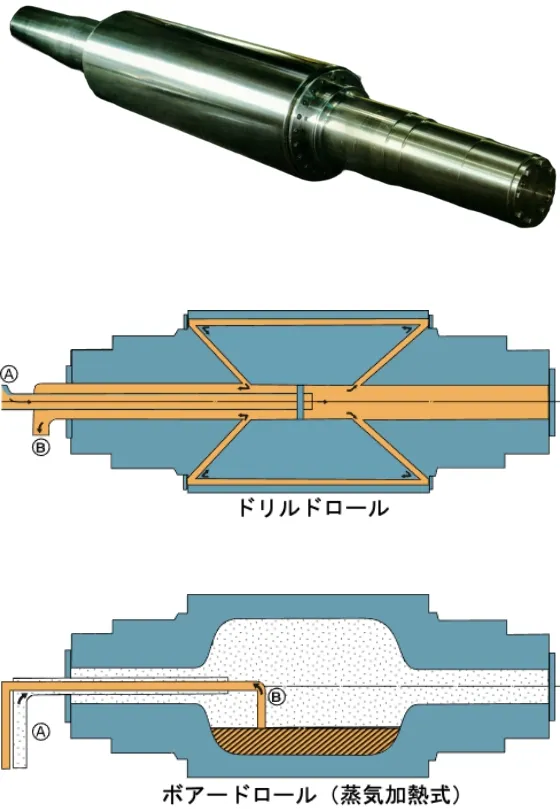

しかし、ロールで製品を作るには、そばを作るように、1枚の台の上で1本のめん棒を使って伸ばしていくのではなく、何本ものロールを色々な形に並べ、ロールとロールの間にゴムや樹脂等の原材料をくぐらせて徐々に伸ばして製品としていきます。製品の種類や目的によってこのロールの数や並べ方を変えていかなくてはなりません。

そして、何よりこのロールを回転させ伸ばしていく為の機械が必要となります。このロールを回転させ、原材料をロールへくぐらし延ばしていく機械をカレンダーロールといいます。

カレンダー

プラスチックおよびゴム加工業界で一般的に使用されるカレンダーという機種は、プラスチックやゴム素材を連続的に圧延し成形するために設計された特殊な機械です。この機械は、通常、互いに反対方向に回転する二つ以上の温度調節可能なロールから構成されています。原料のプラスチックまたはゴムがこれらのロールの間の隙間に送り込まれ、そこで平らにされ、滑らかにされ、一定の厚さの連続シートやフィルムに形成されます。カレンダーは、包装用の薄いフィルムから自動車や産業用途の厚いシートまで、幅広い製品を生産する上で欠かせないものです。厚さと表面仕上げを正確に制御する能力は、最終製品の品質と一貫性を保証する上で不可欠です。さらに、現代のカレンダーには、より高い精度と効率性のために、進んだ制御システムが組み込まれていることがあり、プラスチックおよびゴム産業の多様な要件に適応しています。

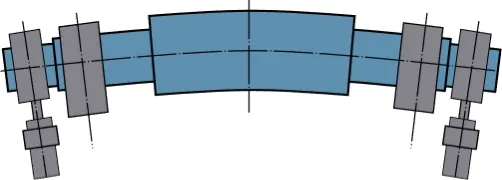

・ロールの配列

カレンダーは、使用するロールのサイズ(直径×作業面長)と本数及び型式(ロールの配列)とで呼称されています。

各ロールの駆動には、ユニバーサル駆動とギヤー駆動等がありますが現在ではそのほとんどがユニバーサル駆動式となっております。

動力は、ロール速度比が自由に設定できる様に各ロールに専用モーターが使用されるインディビジュアル・ドライブ式が一般的になっております。インディビジュアル・ドライブへの改造についてご対応いたしますので、対応可否についてお気軽にお問合せください。

その他の配列についてもご希望に応じて設計することが可能です。

・カレンダー構造の概要

ロール

カレンダー用ロールは、最高品位のチルド鋳鉄を使用して製作しております。ロール表面は鏡面に仕上げられ、真円度は、常温で数ミクロン以下に仕上げられています。表面硬度はショアー70度以上となっています。内部は機械加工により肉厚を均一化して温度が均一に分布するようになっています。

- [特殊鋼製鍛鋼ドリルドロールについて]

- 当社は鍛鋼製のドリルドロールも実用化しており、用途によって鍛鋼性ロールを推奨いたします。

鍛鋼製のドリルドロールはチルド鋳鉄製に比べ表面硬度が高いです。又、剛性にすぐれているため、径に対してより長く面長が取れる(L/D3~4倍)ため、広巾製品に対しても機械を小型化できること等の利点があります。 - [ロールのクラウン]

- 2本のロール間で圧延を行う時、ロール間に分離力が作用し、ロールが撓み、製品の厚みに差を生じます。この誤差を少なくするため、前もってロールの表面を曲面になるように研磨にて仕上げます。これをクラウン加工とよび、中央部の径と両端部の径の差をクラウン量とよんでいます。

このクラウン量は、ロールの配列における位置や、圧延材料等の条件によって1本1本検討され設定されます。

各ロール間のフリクション

各ロールを個別に駆動するインディビデュアル駆動方式を採用した場合は、それぞれのロール間は回転比を自由に設定できます。これは作業の目的(フリクショニング等)に対処すると同時に、ロールの偏心による周期的な誤差の変動を緩やかにするものです。

ロール軸受及び潤滑

ロールの軸受は、高精度の超精密級ローラーベアリングを採用し、特殊鋳鉄製のケーシングに収納されております。保守も容易で、長時間の運転が可能です。又顧客先の御希望により高品質の高青銅製プレーンベアリングも採用しております。

潤滑は、別にオイルタンクが設置され、それから独立駆動のオイルポンプで各軸受へ給油されます。軸受から排出された油は検視部を通り、ポンプでタンクへ戻されます。

油漏れ防止には十分考慮されたラビリンシシール方式を用いて油を完全にシールし、機械の周囲を清潔に保ちます。

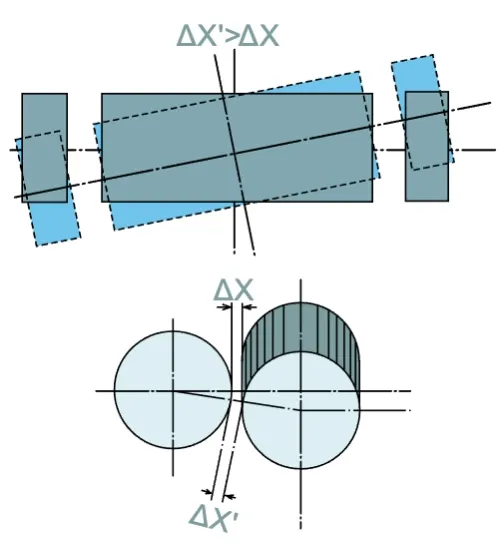

ロールクロス装置

ロールの撓みによる製品精度の誤差を補正するため、ロールを軸線に交叉させる装置です。用途により必要なロールに装備されます。モーターで減速機を介してロール軸受箱を移動させ、対面から油圧又はスプリングにて保持されます。

移動量はクラウン効果量として操作盤上で読み取れます。

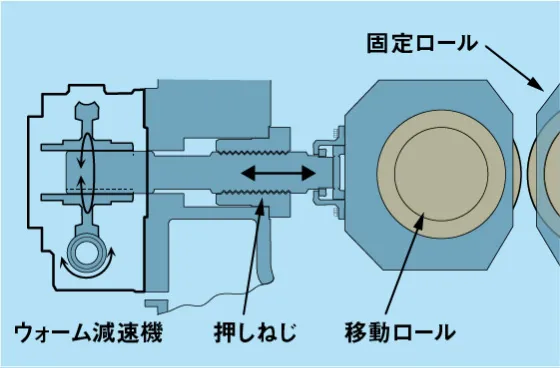

ロール間隙の調整

一本の固定ロールに対し、その他のロールは、ロール間隙調整装置が取付けてあります。

モーターで減速機を介して、押ねじを回転させ、ロール軸受箱を移動させることによって調整し、製品の厚みを補正します。移動の読み取りは、位置センサーにより操作盤上で行います。

ロールベンディング装置

プルバックと同様に、ロールの両軸頸部には油圧式のベンディング装置が取り付けられています。

両軸受の外側に強制的に力を加えロールを撓ませることによって、製品精度の誤差を補正します。

プルバック装置(ゼロクリアランス装置)

主軸受の外側にプルバック軸受を設け、油圧シリンダー、又はスプリングによりロールを圧延荷重方向に引きつけ、ロール軸受部、ネジ部の〝アソビ″をゼロとし、主軸受の移動に迅速に追随し、製品精度の安定を計っています。

ユニバーサルドライブ

大型カレンダーは、通常ロールとピニオンスタンドを連結するユニバーサルスピンドルを介して駆動されます。このユニバーサルドライブ方式は、必要な製品の厚みからくる芯の変動を吸収し、高速時でもスムーズに動力の伝達を行います。

スピンドルには、クロスジョイント、ボールジョイント、フレックス式ギヤーカップリング等が使用されます。

非常制動装置

非常の場合、機側の押ボタン、接触バー又は操作盤上の押ボタンを作動させることによりロールの回転を瞬時にして停止できます。

制動機としては、バンドブレーキ式、電磁ブレーキ式、ダイナミックブレーキ式、回生制動式等が採用されています。

付属装置

カレンダーには、他にストックガイド、エッジカッター、プレスロール、テークオフ装置、ガイドロール等々の付属装置があります。

これらの付属装置は、用途又は作業条件によって選択されます。

ミキシングロール機

ミキシングロール機は、ゴム、プラスチックの加工に古くから使用されている機械です。機構的には簡素で、故障も少なく、又練機の混練状態が目視できる等の利点があります。

当社のミキシングロール機は、苛酷な使用に充分耐えられるよう設計製作されており、ゴム関連各社やプラスチック関連各社に数千台の納入実績を持ち、それぞれに高い評価をいただいています。本機は、又使用目的により、ジーティングロール機やウォーミングロール機等とも呼称されています。

・主要部説明

ロール

ロールは、高級チルド鋳鉄を使用し、ロール表面は、研摩仕上げ、又硬度はショアー70度前後となっております。内部は、加熱、冷却のため中空に抜かれた構造となっています。又精練及び混練の効率を高めるためドリルドロールを採用する場合もあります。

ロールの軸受及び潤滑

軸受はローラーベアリング、又は高鉛青銅製のプレーンベアリングを採用しており、特殊鋳鉄製の軸受箱に組込まれています。

潤滑は、強制循環式、強制注油式又はグリース給脂式等お客様のご要望に合せて設計製作されております。

ロール間隙の調整

移動ロールには、ロールの間隙調整装置が取り付けられており、ロールの軸受箱を前後に移動する事が出来ます。方式としては、モーターで減速機を介して行う電動式や、手動で減速機を介して行う手動式等を製作しております。その他、この移動をラチェットハンドルにて行う方式もあります。

移動の読み取りは、電動式の場合は位置センサーにより操作盤上で行います。

手動式の場合、前面に取付けた目盛板で読み取りができます。

ロールの保護

ロール、フレームその他の重要部分を過負荷による破損から保護するため、間隙調整用の押ねじと軸受箱の間に、保護板が組込んであります。過負荷がかかるとこの保護板が破損し、ロールの間隙を開き、ロール・フレームの破損を防ぎます。

用途により、油圧式の保護装置も提供できます。

減速機

減速機は、高級鋳鉄製又は鋼板溶接製のケーシングにヘリカルタイプの歯車が納められており、静粛な動力の伝達が行えます。軸受は全てローラーベアリングを使用し、歯車と併せて油谷式又は、強制給油式の潤滑を行っております。

ベッド

ベッドは、形鋼溶接製のコモンベッドで、本体、減速機、モーターは全て同一のベッド上に組立てられます。コモンベッドはレベリングブロックにて支持調整されます。又、用途により基礎ボルトにて、基礎に据えつける基礎式もあります。

非常制動装置

非常の場合、機械周りに取付けた各種スイッチを作動すると、ロールは瞬時にして停止致します。

制動機の種類、作動スイッチの形式等は御打合せにより各種設計、製作取付けをいたします。

付属装置

ミキシングロール機には、他にストックガイド、ブレンディング装置、中仕切装置、ストックパン、カッター等の付属装置があります。又、ストックガイドにも、固定式、油圧移動式、電動移動式等があり、作業条件によって選定されます。その他、使用者側のご要望により種々設計、製作致します。

インテンシブミキサー

弊社のインテンシブミキサーはバンバリ式の密閉型内部混練機です。インテンシブミキサーは、天然ゴム、合成ゴム、各種樹脂、アスファルト、セルロース、ペイント及びエナメル等の材料を、高能率にしかも経済的なスピードで、加圧、混練するものです。

本機は、あらゆる過酷な使用条件に耐えるため、堅牢性を第一とし又、耐摩耗にも十分に留意して設計、製作されております。

ミキシングチャンバーは、ゴム用では冷却水を循環させて発熱を押さえるようになっております。プラスチック等には蒸気を送って加熱することができます。

チャンバー内容積によって呼称され、又型式は排出方法によって、ドロップドアー式とスライドドアー式に大別されます。

・インテンシブミキサーの用途

- 1.天然ゴムの素練り

- 2.各種ゴムとカーボンの混練(マスターバッチ)

- 3.ゴムの加硫剤混入(ファイナルミキシング)

- 4.各種ゴムの混練

- 5.塩化ビニール(軟質、硬質)の混練

- 6.各種プラスチックの混練

- 7.フロアータイル(ゴム、プラスチック、アスベスト、アスファルト等)の混練

- 8.各種接着剤の混練

- 9.各種薬剤の混練

・インテンシブミキサーの特徴

- 1.投入出来る大きさであればどんな形状でも可能。広範囲の材料に使用出来る。

- 2.混練効果がすぐれ、能率が高い

- 3.冷却、加熱が効果的に行え、温度制御も可能

- 4.過酷な使用条件でも十分に能力を発揮

- 5.耐用年数が長い

- 6.操作が簡単で作業も安全

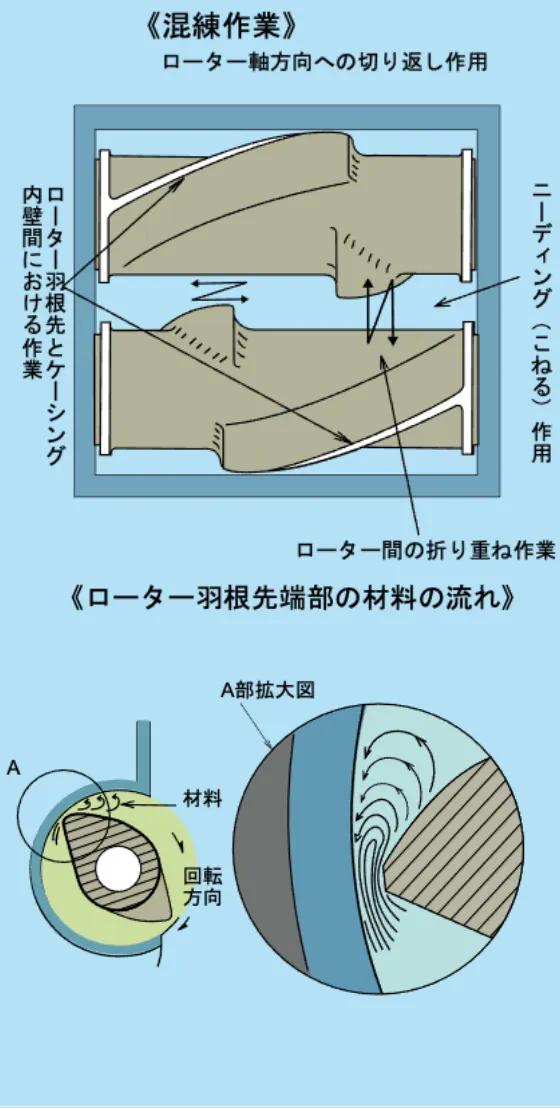

インテンシブミキサーの混練

インテンシブミキサーは、ミキサーボデー2個と、メタルボデー2個とで四方の壁が構成されその中に2本のローターが組込まれています。下面はディスチャージドアーで閉じられ、上面からのフローチングウェートで加圧、密閉されます。この密閉されたミキシングチャンバー内で材料の混練が行なわれます。

- 1.ローター羽根先端とミキサー、ボデー内壁との間における混練

ローター羽根先端と内壁との間では主に材料のすりつぶしが行なわれます。混練材料はまず強力に引き裂かれ、回転作用を受けながら最小のスキマの処で強力にすりつぶされながら通過し、再度回転作用を受けながら力の解放状態になります。ローターの羽根の形状は、種々の経験や、実験から、決められています。 - 2.ローター軸方向での切り返しによる混練

ローターの羽根はラセン状にねじられており、常に連続的にチャンバーの中心部へはこばれます。羽根表面近くで引き裂かれた材料は順次中央に近い位置へ移動され混練されます。1本のローターは、互いに反対方向にねじれた羽根をもっており羽根の長さも異なったものとなっています。 - 3.2本のローターの折り重ねによる混練

2本のローターのうち、Aのローターの羽根で押し出された材料は、Bのローターに滞留していた材料に重ねて押し付けられ、共に混練され、次のBのローターの羽根で押し出された材料はAのローターに滞留している材料と共に混練されます。 - 4.2本のローターでのこねりによる混練

前記3項の作用に併せて、2本のローターは回転に比が付けられているため相対するローター表面の間隔や位置は連続的に変化します。従がって材料も連続的に変化させられ(こねられ)混練されます。

近年は等速式も製作しております。

- 混練状態のチェック

- 密閉されているため、状況のチェックは、温度と駆動モーターの電力により判断されます。温度は、ミキシングチヤンバー内に挿入している温度計により材料の温度が検出され、測定されます。

・インテンシブミキサー構造の概要

駆動

2本のローターはそれぞれギヤーカップリングにて減速機出力軸と連結されています。主電動機により、減速機 を通して駆動されます。従って、2本のローターに回転比を与える歯車も減速機の中に組込まれております。また、回転比が自由に取れる前・後ローター単独駆動での提供も可能です。

ローター

2本対で組込まれ、一定の比をもって回転し混練を行います。鋳鋼製で、羽根部は特別に設計された曲線をもっています。この羽根部の刃先は、ステライトの溶接によって硬度を高め、耐摩耗性を向上させています。ローター表面は硬質クロムメッキ処理仕上げしてあります。内部は、冷却水や、加熱蒸気又は熱媒油を循環させるため中空となっております。

ローター軸受及び潤滑

軸受は、ローラーベアリングを使用し、メタルボデーに収容されています。潤滑は、別置のオイルタンクから強制にて循環給油されます。

ミキシングチャンバー

ミキシングチャンバーは、メタルボデーとミキサーボデーとで四方の壁が構成されています。ミキサーボデーは冷却水又は蒸気を循環させるよう中空となっております。特に冷却に対しては、その方法によって、ジェットサイト式、ドリルドサイト式、ジャケット式等があります。

粉止装置

ミキシングチャンバーとローター軸の間には、特殊な装置を施し、チャンバーからの混練物の漏れに対処しております。この装置には、MS式、DS式、RS式等があり、混練物、条件等により決定されます。

原料の投入及び加圧

原料の投入は、コンベアー、シューター、又は人力でホッパー口から投入されます。ホッパーは、片開き式、両開き式、薬品の投入のため側面にシューターを取付けたものなど各種設計、製作されております。原料が投入されると、上部のエアーシリンダーによって、フローチングウェートが降下され、加圧、混練を行います。

ディスチャージ装置

混練が終ると、混練物はディスチャージドアーから排出されます。ディスチャージ装置は、スライドドアー式とドロップドアー式の2種に大別されます。スライドドア一式は、下部のエアー、又は油圧シリンダーにてドアーをスライドさせて開閉する方式です。ドロップドアー式は、油圧ユニット、油圧シリンダーにてラックとピニオンを介して、又はロータリーアクチュエーターでドアーを回転させて、開閉する方式です。ドロップドアー式の長所は、開閉時間が短いこと、排出物が周りに滞留しないこと、ドアーからの漏れを完全に止めること 等です。

減速機

減速機は、密閉式のケーシングに減速歯車及びローターに回転比を与えるフリクション歯車を組込んだものとなっております。歯車はシングルヘリカル歯型を採用しております。

軸受は全てローラーベアリングを使用し、潤滑は歯車と併せて強制循環給油式となっております。

操作盤

通常は、投入口側部に取付けた操作盤にて行います。盤面には、エアー制御弁、蒸気、水の制御弁、タイマー、圧力計、指示温度計、電流計等が組込まれています。又御要望によっては、自立型の操作盤とし、各種の操作ボタン、記録計、回路等を組込んだものも各種設計、製作いたしております。記録項目はモーター動力、モーター電流、ローター速度、ドロップドアー温度、チャンバー内側壁温度、軸受け部温度、粉止め部温度、熱媒供給側温度など、様々なご要望にご対応いたします。

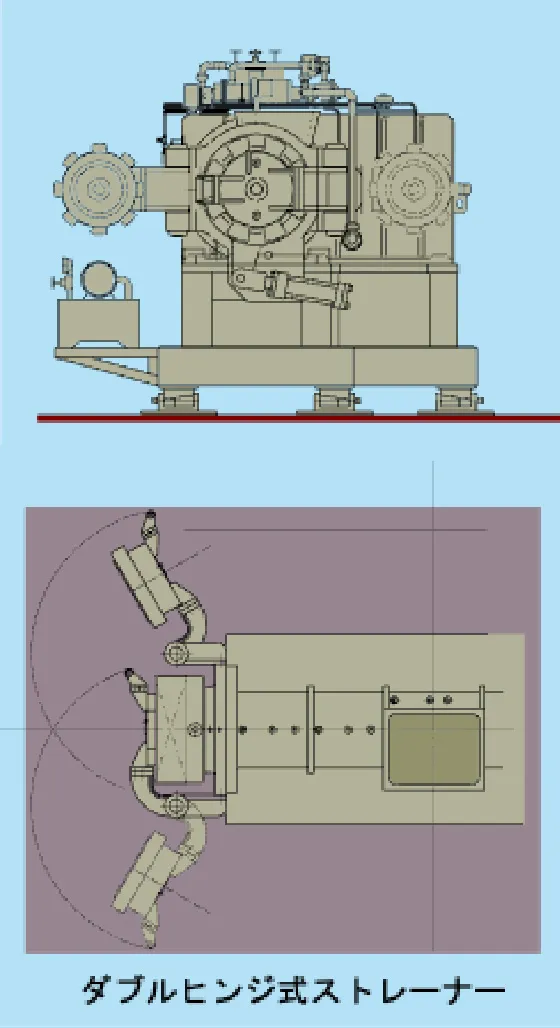

ストレーナー

弊社のストレーナーは、PVC樹脂及ゴムの配合や混練中にいり込んだ、糸屑、毛髪、鉄粉、木片等々を除去することを主な目的とし、連続的に摺練、押出し作業を行います。

全体は、コモンベッド上にコンパクトに組立てられており、移動、据付が簡単です。

・主要部説明

シリンダー

シリンダーは、鋼板溶接構造で、ライナーには窒化鋼が使用されています。周囲は数ゾーンに分けられ、それぞれの温度調整が可能です。

スクリュー

スクリューは、炭素鋼で作られ、表面には硬質クロームメッキが施されています。内部は、温度調節媒体が循環するよう加工されています。

羽根は、最大の効果が出るよう特殊なねじれが施された設計となっています。

ヘッド

ヘッドは、ダブルヒンジ式でそれぞれに金網が装置され、短時間に交換が出来るようになっています。又ヘッドは中空となっており温調が可能です。ヘッドは閉じた後、油圧シリンダーで回転されるねじで圧着、固定されます。御要望により、特殊な型のヘッドも設計・製作致します。

スクリュー軸受

スクリューを確実に保持するために、軸受は、ラジアルベアリング及スラストベアリングが使用されています。潤滑は、油谷式又は循環式のいずれかが採用されます。

減速機

減速機は、鋳鉄製又は鋼板製のケーシングに、ヘリカルタイプの歯車を納めており、静粛な動力の伝達を行います。

軸受は全てローラーベアリングを使用し、歯車と併せて、油冷式又は強制給油式の潤滑を行っています。

機械ロール事業部への

お問い合わせはこちら

機械ロール事業部についてのご質問や

お問い合わせがございましたら

お気軽にお問い合わせください。

- WEBでのお問い合わせお問い合わせフォームへ

- お電話でのお問い合わせ03-3878-6661受付時間/平日 9:00~17:00